两天前,我们整理了氧气管脱脂的内容,导致一些公共账户没有直接复制的来源,这表明我们的文章很受欢迎,但也表明学习压力管道技术知识,压力管道人员就足够了!今天我们将讨论不锈钢酸洗钝化的相关知识。

奥氏体不锈钢具有良好的耐腐蚀性能、耐高温氧化性能、良好的低温性能和良好的机械加工性能。因此,广泛应用于化工、石油、动力、核工程、航空航天、海洋、医药、轻工、纺织等部门。其主要目的是防腐和防锈。不锈钢的耐腐蚀性主要取决于表面钝化膜。如果薄膜不完整或有缺陷,不锈钢仍然会被腐蚀。工程中通常进行酸洗钝化处理,使不锈钢的耐腐蚀潜力发挥较大。在不锈钢设备和部件的成型、组装、焊接、焊接检查(如探伤、耐压试验)和施工标记过程中,表面油、锈蚀、非金属污垢、低熔点金属污染物、油漆、焊渣、飞溅物等,影响不锈钢设备和部件的表面质量,破坏其表面氧化膜,降低钢的综合腐蚀性能和局部腐蚀性能(包括点腐蚀、间隙应力),甚至导致腐蚀应力。

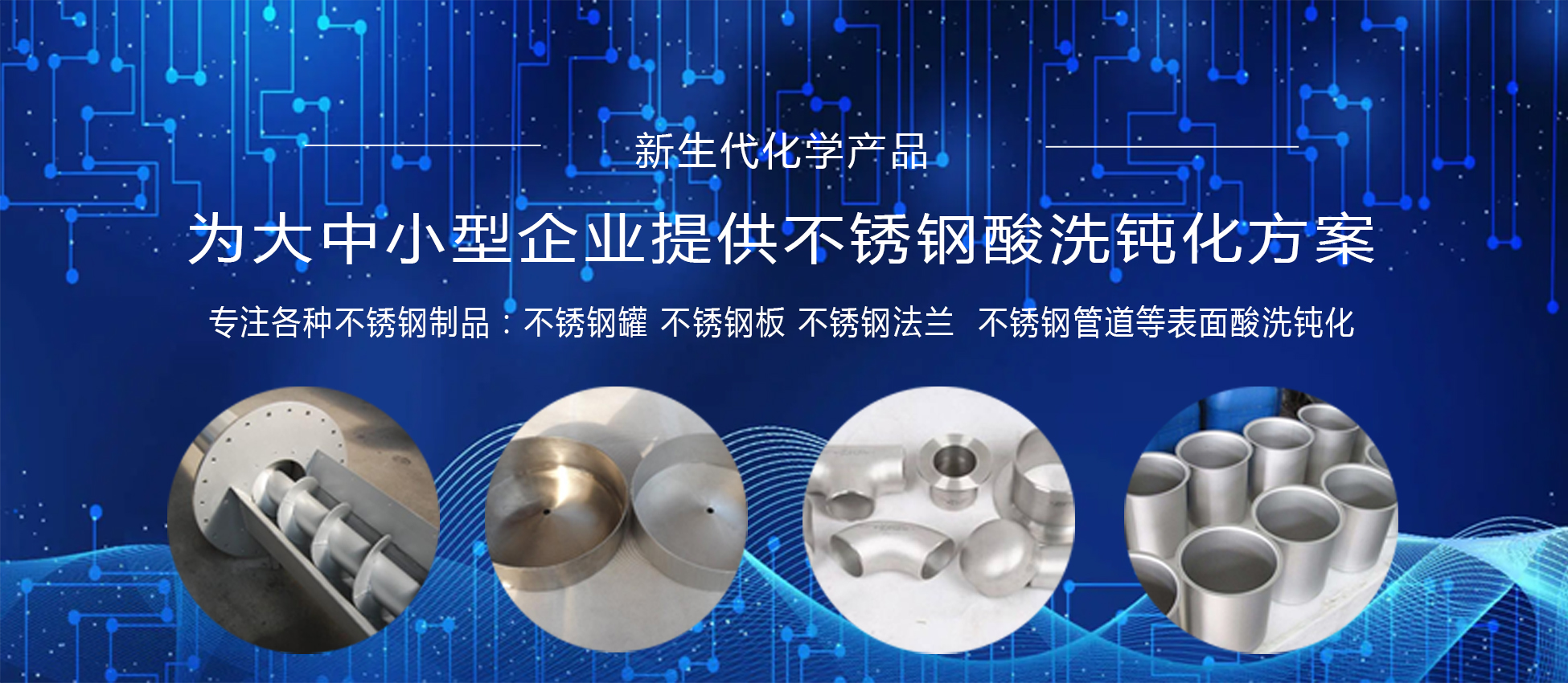

不锈钢表面清洗、酸洗和钝化,除了限度地提高耐腐蚀性外,还具有防止产品污染和获得美观的作用。GB150《压力容器》规定,不锈钢和复合钢板制造的容器表面应进行酸洗和钝化。这一规定是针对石化工业中使用的压力容器,因为这些设备用于直接接触腐蚀介质,有必要提出酸洗和钝化,以确保耐腐蚀和耐腐蚀性。对于其他工业部门,如果不是为了防腐,只基于清洁和美观的要求,而使用不锈钢不需要酸洗和钝化。但不锈钢设备的焊缝也需要酸洗和钝化。对于核工程,部分化工设备等使用要求严格,除酸洗钝化外,还应采用高纯度介质进行终精细清洗或机械、化学、电解抛光等精细处理。

不锈钢的耐腐蚀性主要是由于表面覆盖着一层非常薄的(约1nm)致密的钝化膜,这是不锈钢保护的基本屏障。不锈钢钝化具有动态特性,不应被视为完全停止腐蚀,而是形成扩散阻挡层,大大降低阳极反应速度。通常在还原剂(如氯离子)的情况下,在氧化剂(如空气)存在时,通常会损坏膜。

不锈钢工件放置在空气中会形成氧化膜,但该膜的保护性不够完善。通常需要彻底清洗,包括碱洗和酸洗,然后用氧化剂钝化,以确保钝化膜的完整性和稳定性。酸洗的目的之一是为钝化处理创造良好的条件,以确保高质量的钝化膜的形成。由于不锈钢表面平均腐蚀10μm厚,酸液的化学活性使缺陷部位的溶解率高于表面其他部位,酸洗可使整个表面均匀平衡,消除一些容易造成腐蚀的隐患。但更重要的是,通过酸洗钝化,铁和铁的氧化物优先溶解铬和铬,去除贫铬层,导致铬在不锈钢表面丰富,富铬钝化膜电位可达+(SCE),接近贵金属电位,提高耐腐蚀稳定性。不同的钝化处理也会影响膜的成分和结构,从而影响不锈钢。例如,通过电化学改性处理,钝化膜具有多层结构,在阻挡层中形成Cro3或Cr2o3,或形成玻璃氧化膜,使不锈钢具有的耐腐蚀性。

国内外学者对不锈钢钝化膜的生成进行了大量的研究。以北京科技大学近年来对316L钢钝化膜光电子能谱(xps)的研究为例,简要介绍了[1]。不锈钢钝化是由于某种原因溶解和水分子吸附的表层。在氧化剂的催化作用下,形成氧化物和氢氧化物,并与形成不锈钢的cr、Ni和Mo元素发生转换反应,终形成稳定的相膜,防止膜的破坏和腐蚀。